Проектирование, изготовление, экспертиза технического состояния, ремонт и модернизация базовых деталей промышленного оборудования.

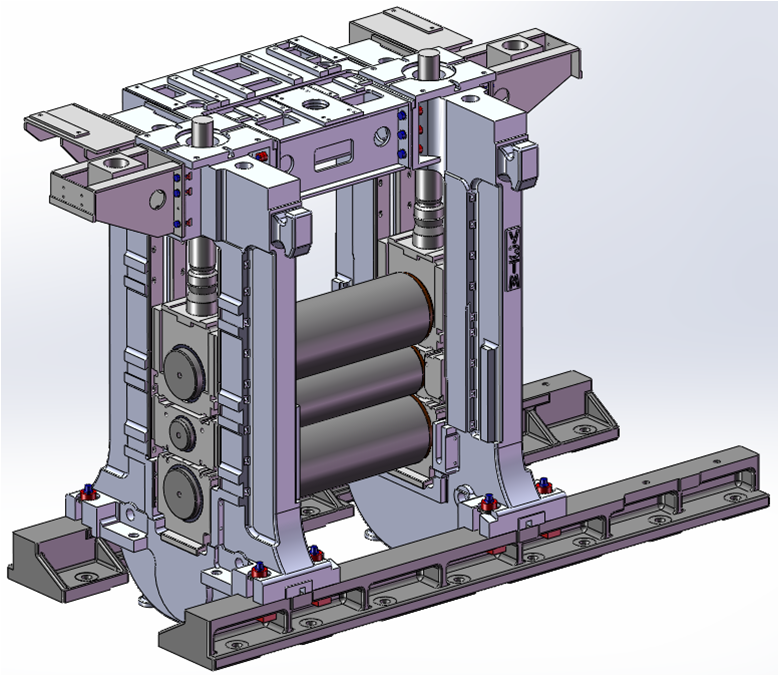

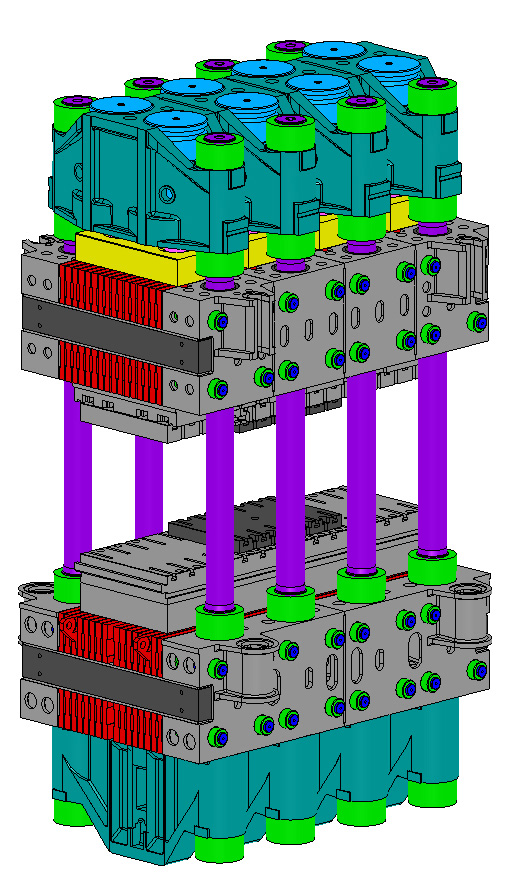

Компания Надежность ТМ проводит полный комплекс работ по проектированию, изготовлению, экспертизе состояния, ремонту, модернизации и увеличению усилия мощных гидравлических и механических прессов, молотов, прокатных станов, МНЛЗ, конвертеров и другого промышленного оборудования.

Экспертиза технического состояния базовых деталей металлургического оборудования включает в себя следующие этапы:

- проведение прочностных расчетов;

- проведение натурных исследований;

- составление технического отчета.

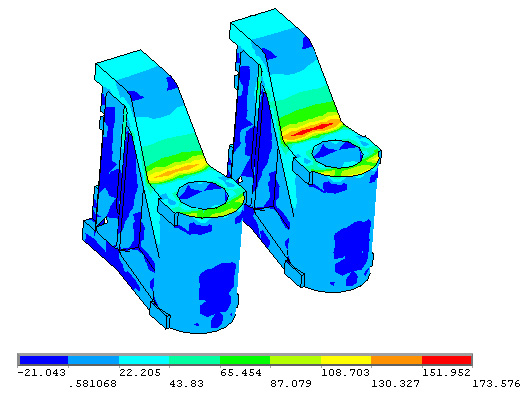

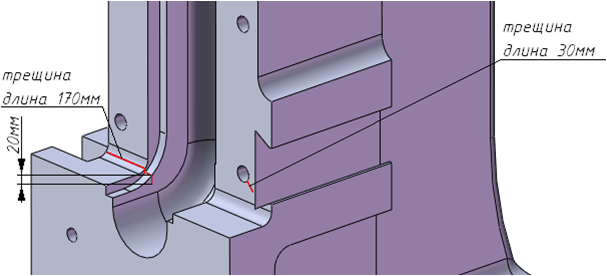

На первом этапе экспертизы на основе технической документации на оборудование создается его трехмерная модель. Современные программные комплексы позволяют достигать максимального подобия схем нагружения и силового взаимодействия базовых деталей оборудования при исследовании его напряженно-деформированного состояния.

Итогом первого этапа является выявление в конструкции базовых деталей «слабых мест», ограничивающих прочностную надежность оборудования в целом.

На втором этапе экспертизы проводятся натурные исследования оборудования с применением:

- неразрушающего контроля базовых деталей (ВИК, УК, МК, ВК, ПВК);

- тензометрических замеров;

- анализа материала методом твердости;

- метрологического контроля.

Методы и средства неразрушающего контроля

При выполнении дефектоскопии первостепенное внимание уделяется традиционным зонам концентрации напряжений. Для выявления дефектов применяются следующие методы неразрушающего контроля:

- визуальный и измерительный;

- ультразвуковой;

- электропотенциальный.

1. Визуальный и измерительный методы контроля

Основан на возможностях зрения, объект контроля исследуется в видимом излучении. Контроль проводится с использованием простейших измерительных средств таких как: лупа, рулетка, штангенциркуль. С его помощью можно обнаружить: коррозионные поражения, трещины, изъяны материала и обработки поверхности и пр. Также проводят при помощи оптических приборов, что позволяет значительно расширить пределы естественных возможностей глаза.

Данный метод достаточно информативен и имеет высокую скорость проведения контроля.

В основной набор средств визуального контроля входят: эндоскоп, фонарик, лупа измерительная, рулетка, линейка.

2. Ультразвуковой метод контроля

Ультразвуковая дефектоскопия – метод, позволяющий осуществлять поиск дефектов в материале объекта контроля путём излучения и принятия ультразвуковых колебаний, отраженных от внутренних несплошностей, и дальнейшего анализа их характеристик с помощью специального оборудования – ультразвуковых дефектоскопов.

Сканирование прямым пьезоэлектрическим преобразователем проводится по зачищенным и смазанным контактной смазкой поверхностям с шагом 5 мм со скоростью не выше 1 м/мин.

Вихретоковый и ультразвуковой метод дефектоскопии осуществлялся с применением дефектоскопа-томографика VOTUM UD-4T.

3. Электропотенциальный метод контроля

Работа электропотенциальных приборов основана на прямом пропускании тока через контролируемый участок и измерении разности потенциалов на определенном участке или регистрации искажения электромагнитного поля, обусловленного обтеканием дефекта током. Приборы, основаны на измерении разности потенциалов. При пропускании через электропроводящий объект тока в объекте создается электрическое поле.

Такой метод положен в основу работы дефектоскопов для обнаружения усталостных трещин в изделиях сложного профиля.

Разность потенциалов зависит от трех факторов:

• удельной электрической проводимости;

• геометрических размеров (например, толщины);

• наличия поверхностных трещин.

Измерение глубины трещины производится в два этапа:

• Измерение на бездефектном участке (контактные электроды располагаются за трещиной) - при этом происходит отстройка от электромагнитных свойств металла изделия.

• Измерение на трещине (контактные электроды располагаются по разные стороны раскрытия трещины) – при этом происходит измерение глубины трещины. На экране прибора появляется результат измерения в миллиметрах.

В качестве средства электропотенциального метода контроля использовался трещиномер «Машпроект» 281М.

Контроль действующих нагрузок проводится методом тензометрии с помощью аппаратуры фирмы HBM (Германия), и позволяет, например, выявлять неравномерность нагружения базовых деталей оборудования.

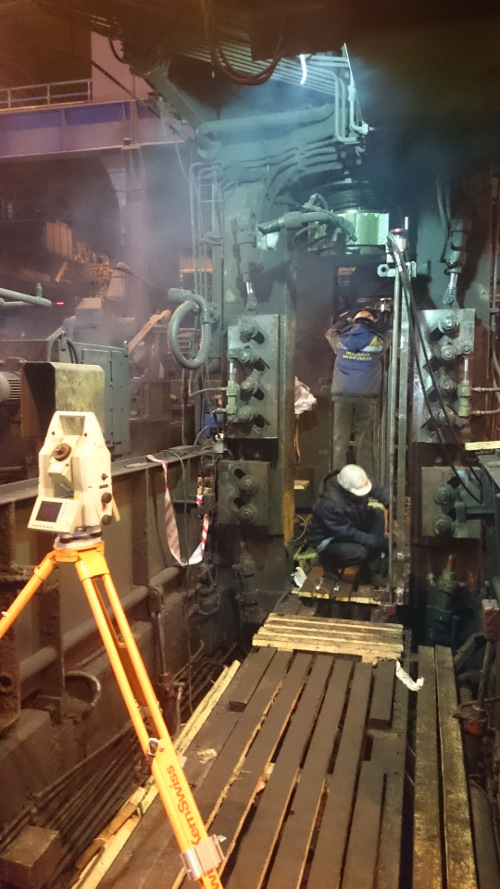

Контроль геометрической точности, формы и расположения базовых деталей оборудования выполняется с применением высокоточного геодезического оборудования Leica Geosystems (Швейцария) в полном соответствии с требованиями конструкторской документации.

Итогом второго этапа является выявление различного рода отклонений работы оборудования от проектного режима.

На основе результатов, полученных на первых двух этапах, составляется технический отчет о проделанной работе. Анализ отклонений режима работы базовых деталей от проектного позволяет разработать технические решения по обеспечению прочностной надежности оборудования, подлежащие последующему внедрению.

Прочностные расчеты с применением лицензионной версии программного комплекса ANSYS v.10.0

(США, лицензия No. 386383).

Тензометрические исследования натурных конструкций проводятся с помощью аппаратуры фирмы

HBM (Германия), позволяющей одновременно снимать показания с 24 точек.

Обследование базовых деталей методами неразрушающего контроля.

|

|

Метрологические исследования с помощью лазерных трекеров фирмы Leica.

|

|

|

|